توضیحات

نورد سرد

نورد سرد یکی از مهمترین فرآیندهای شکلدهی فلزات است که به منظور افزایش استحکام، بهبود کیفیت

سطح و دستیابی به دقت ابعادی بالا استفاده میشود. این روش برخلاف نورد گرم ، در دمای محیط انجام

میشود و تأثیر قابلتوجهی بر خصوصیات مکانیکی و فیزیکی فلزات دارد. نورد سرد در صنایعی مانند خودرو

سازی، ساختمانسازی، صنایع الکترونیک، تولید لوازم خانگی و قطعات مهندسی دقیق مورد استفاده قرار

میگیرد.

فرآیند نورد سرد چگونه انجام میشود؟

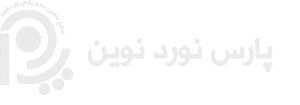

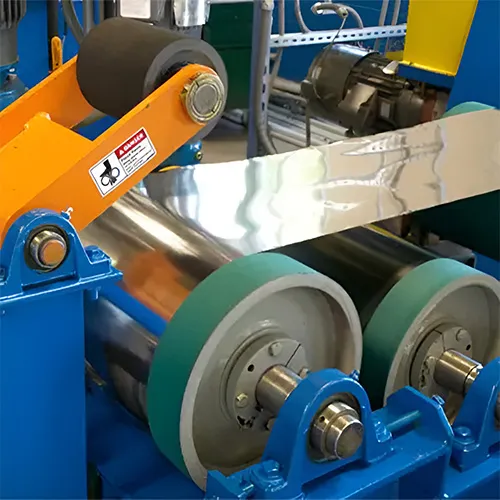

نورد سرد فرآیندی است که در آن ورق های فلزی یا کویل ها بدون گرم شدن، از میان غلتک های مخصوص

عبور داده میشوند تا ضخامت آنها کاهش یابد و خواص مکانیکی بهبود پیدا کند. این فرآیند معمولاً پس از

نورد گرم انجام میشود تا سطحی صافتر، سختی بیشتر و دقت بالاتر در محصول نهایی حاصل شود.

مراحل انجام نورد سرد

آمادهسازی مواد اولیه:ورقهای فلزی که معمولاً از جنس فولاد، آلومینیوم، مس و آلیاژهای مختلف هستند،

در اندازههای مختلف تولید و در قالب کویل (رول های بزرگ) نگهداری میشوند . باز کردن کویل و تمیزکاری

سطح:قبل از ورود به غلتک ها ، سطح فلز از هرگونه روغن ، گرد و غبار و آلودگی های سطحی پاکسازی

میشود تا کیفیت نهایی بهتر شود.عبور از میان غلتکها:در این مرحله، ورق فلزی بین دو یا چند غلتک تحت

فشار بالا قرار میگیرد و ضخامت آن کاهش مییابد. این فشار زیاد باعث میشود که چگالی و سختی فلز

افزایش یابد و دقت ابعادی بهتری حاصل شود .آنیلینگ (بازپخت حرارتی) در صورت نیاز:گاهی اوقات، پس از

نورد سرد، برای افزایش انعطافپذیری و کاهش تنش های داخلی فلز ، فرآیند آنیلینگ انجام میشود . این

مرحله باعث بهبود خواص مکانیکی و قابلیت فرمدهی بهتر فلز میشود.برش و بستهبندی:ورق های نهایی

در اندازههای موردنظر برش داده شده و بستهبندی میشوند تا آماده ارسال به صنایع مختلف شوند.

مزایای نورد سرد نسبت به نورد گرم

دقت ابعادی بالا: ضخامت ورقها درنو رد سرد با دقت بسیار بالایی کنترل میشود که آن را برای کاربردهای

دقیق مناسب میسازد.بهبود کیفیت سطح: سطح محصولات نورد سرد صافتر، صیقلیتر وبدون زبری است،

که آن را برای صنایع زیبایی و تزئینی ایدهآل میکند.افزایش سختی و استحکام: به دلیل کار سختی ناشی

از فرآیند نورد، مقاومت مکانیکی فلز افزایش مییابد و نیاز به عملیات حرارتی اضافی کمتر میشود.کاهش

نیاز به عملیات ماشینکاری: از آنجایی که محصول نهایی سطحی صاف و ابعادی دقیق دارد، مراحل اضافی

ماشینکاری کاهش مییابد که باعث کاهش هزینهها میشود.

معایب نورد سرد

افزایش سختی و کاهش انعطافپذیری : فرآیند نورد سرد باعث سخت شدن فلز میشود، که ممکن است

برای برخی کاربرد ها نیاز به عملیات حرارتی داشته باشد .نیاز به نیروی بیشتر : از آنجایی که فلز در دمای

محیط کار میشود،برای تغییر شکل آن به نیروی بیشتری نسبت به نو رد گرم نیاز است.محدودیت در ضخامت

های بالا: نورد سرد معمولاً برای ورق های نازکتر از ۶ میلیمتر مناسب است و برای ضخامت های بیشتر،

نو رد گرم گزینه بهتری خواهد بود.

کاربردهای نورد سرد در صنایع مختلف

صنعت خودروسازی:استفاده در تولید قطعات بدنه خودرو که نیاز به استحکام بالا و سطح صاف دارند.تولید

قطعات موتور، فریمها و شاسی خودرو با دقت بالا.صنعت ساختمانسازی :استفاده در ساخت پروفیل های

فولادی، تیرآهنهای نازک و ورقهای سقف و دیوار. تولید صفحات مقاوم در برابر خوردگی برای سازه های

فلزی.صنایع لوازم خانگی و الکترونیک:تولید بدنه یخچال، ماشین لباسشویی، مایکروویو و دیگر لوازم خانگی.

استفاده در ساخت قطعات دقیق الکترونیکی و بردهای فلزی.صنعت نفت و گاز : استفاده در تولید لوله های

دقیق و مقاوم در برابر فشار بالا . تولید صفحات فلزی مقاوم در برابر خوردگی برای مخازن و تجهیزات

پالایشگاهی.

انواع نورد سرد

نو رد سرد تکمرحلهای:در این روش، ورقها در یک مرحله به ضخامت موردنظر کاهش مییابند.معمولاً برای

ورقهای نازک با دقت ابعادی بالا مناسب است. نو رد سرد چند مرحلهای :در این فرآیند ، ورق ها در چندین

مرحله از میان غلتکها عبور داده میشوند تا ضخامت نهایی به دست آید.باعث کاهش تنشهای داخلی و

بهبود کیفیت محصول میشود.نو رد سرد پیوسته:در این روش، ورقهای فلزی به صورت مداوم و بدون توقف

از میان غلتکها عبور داده میشوند.مناسب برای تولید انبوه و کاهش هزینههای تولید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.