توضیحات

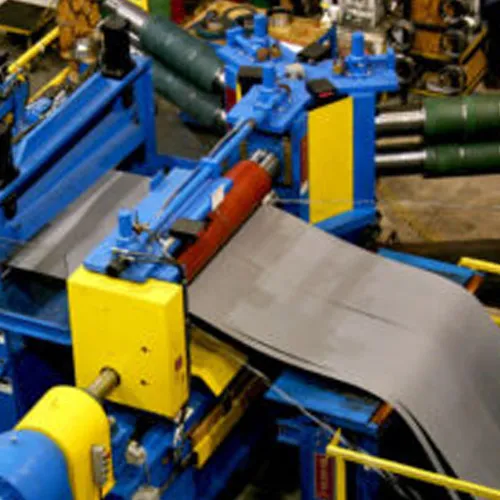

صافکن

دستگاه صافکن یکی از تجهیزات مهم در صنایع فلزی و تولید ورق های فلزی است که وظیفه اصلی آن، از بین بردن

نواقص سطحی،اعوجاج و موجهای ناخواسته در ورقهای فلزی میباشد.این دستگاه برای افزایش کیفیت محصولات

نهایی، بهبود فرایند تولید و افزایش دقت در عملیات بعدی مانند برش، پرس و شکلدهی استفاده میشود.ورقهای

فلزی در هنگام تولید، نورد یا حملونقل ممکن است دچار خمیدگی، تابخوردگی یا کشیدگی های ناهمگون شوند

که این امر میتواند در روند تولید مشکلاتی ایجاد کند . دستگاه صافکن با اعمال نیروی مکانیکی به ورق ها، این

مشکلات را برطرف کرده و آنها را به حالت یکنواخت و صاف تبدیل میکند.

نحوه عملکرد دستگاه صافکن

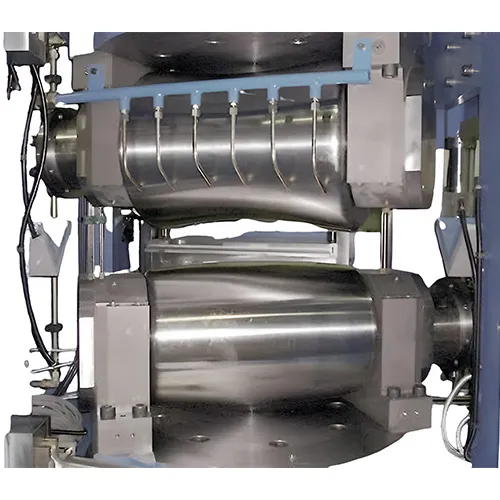

دستگاههای صافکن با استفاده از چندین غلتک که در آرایشهای مختلف قرار گرفتهاند،ورق را تحت فشار قرار داده

و تغییر شکلهای ناخواسته را اصلاح میکنند. این غلتکها با اعمال فشار از بالا و پایین بر روی ورق، نواحی خمیده

را صاف کرده و توزیع تنشها را یکنواخت میکنند .مراحل عملکرد صافکن شامل موارد زیر است:ورود ورق به دستگاه

ورق فلزی از بخش ورودی وارد سیستم میشود. اعمال فشار توسط غلتک ها – غلتک ها ورق را از چندین نقطه

تحت فشار قرار داده و تنشهای داخلی را کاهش میدهند.اصلاح اعوجاج و خمیدگیها – پس از عبور ورق از میان

غلتکها، تغییر شکلهای نامطلوب برطرف میشوند .خروج ورق صاف شده – در نهایت ، ورق با سطح یکنواخت و

کیفیت بهینه از دستگاه خارج میشود.

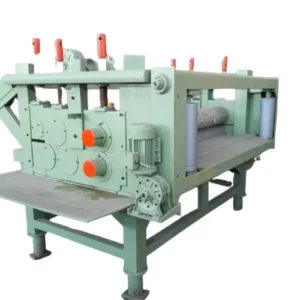

انواع دستگاههای صافکن

صافکنها بر اساس نوع کاربرد و ضخامت ورق به دسته های مختلفی تقسیم میشوند:صافکن های سبک: برای

ورقهای نازک و مواد با انعطافپذیری بالا مانند آلومینیوم و مس استفاده میشوند.صافکن های سنگین: مناسب

برای ورقهای ضخیم و مقاوم مانند فولاد ضدزنگ و ورق های صنعتی.صافکن های هیدرولیکی: مجهز به سیستم

کنترل هیدرولیکی برای تنظیم دقیق میزان فشار. صافکنهای اتوماتیک : دارای سیستمهای دیجیتال وکنترل خودکار

برای تنظیمات بهینه و کاهش نیاز به اپراتور انسانی.

کاربردهای دستگاه صافکن

صنایع خودروسازی: در تولید قطعات بدنه خودرو که نیاز به دقت بالا دارند . صنایع فلزی و فولاد : برای اصلاح ورق

های فولادی در ساخت قطعات صنعتی . صنایع الکترونیکی: در تولید قطعاتی که نیاز به ورقهای نازک و یکنواخت

دارند.ساخت تجهیزات ساختمانی: در تولید سقفهای فلزی، پروفیلها و سازههای فلزی.

مزایای استفاده از دستگاه صافکن

افزایش کیفیت نهایی ورق ها – از بین بردن تابخوردگی و افزایش یکنواختی .کاهش ضایعات تولیدی – به حداقل

رساندن نیازبه اصلاح و دوبارهکاری . بهبود عملکرد درفرآیند ها بعدی افزایش دقت در برش،جوشکاری و فرمدهی.

افزایش سرعت تولید کاهش زمان آمادهسازی ورقها در خطوط تولید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.